El envasado del aceite de oliva virgen extra (AOVE) ha pasado de ser un simple paso de la cadena de valor a un factor estratégico.

En un contexto de precios altos y gran volatilidad, cada gota cuenta. Una línea de envasado eficiente no solo protege la calidad del producto, sino que también reduce mermas, mejora la rentabilidad y asegura el cumplimiento normativo.

Por qué el envasado es clave en el sector oleícola

El AOVE es un producto sensible a la luz, el oxígeno y la temperatura. Un llenado impreciso, un cierre defectuoso o un envase inadecuado pueden arruinar el trabajo de todo el proceso productivo.

Además, con precios por encima de 8 €/kg, cada pérdida es un golpe directo a la rentabilidad. Conclusión: invertir en una línea de envasado de calidad es proteger el valor de cada litro producido.

Los envases más utilizados en aceite de oliva

La elección del envase no solo define la imagen de marca, sino también la conservación del aceite. Estos son los formatos más habituales:

- Vidrio oscuro (ámbar o verde)

Ideal para gamas premium por su elegancia y transparencia que permite ver el producto. El vidrio protege bien frente a contaminantes, pero es frágil y pesado, lo que aumenta los costes de transporte. Se recomienda siempre en tonos oscuros para bloquear la luz UV. - Lata de hojalata o aluminio

Considerado uno de los envases más seguros, ya que ofrece una barrera total contra la luz y el oxígeno. Además, es resistente al transporte y mantiene la estabilidad del aceite durante más tiempo. Su estética es menos “gourmet” que el vidrio, pero transmite tradición y robustez. - PET (plástico opaco)

Una opción económica, ligera y con muy baja tasa de rotura. Es común en formatos familiares y hostelería. El inconveniente es que, si no es opaco o está mal almacenado, puede permitir el paso de luz y afectar a la calidad. Se suele usar en envases de gran volumen (2 a 5 litros). - Bag-in-Box

Un formato cada vez más popular e innovador: una bolsa de alta barrera dentro de una caja de cartón. A medida que se vacía, la bolsa se contrae, evitando la entrada de aire y alargando la vida útil del aceite una vez abierto. Es práctico para hostelería y exportación, aunque todavía es poco conocido por el consumidor final tradicional.

La línea de envasado integral: eficiencia en cada etapa

En el envasado de aceite de oliva, no basta con tener buenas máquinas individuales. Lo que realmente marca la diferencia es contar con una línea completa e integrada, donde todas las etapas están sincronizadas para trabajar como un único sistema.

Esto permite ganar en precisión, velocidad y rentabilidad, evitando cuellos de botella o pérdidas de producto. Las fases clave de una línea de envasado son:

- Llenado de precisión: El aceite es un producto de alto valor, por lo que cada mililitro cuenta. Los sistemas de llenado modernos (volumétricos, por peso o por pistón) aseguran dosificaciones exactas, reducen el desperdicio y mantienen intactas las propiedades del AOVE.

- Taponado hermético: Un buen cierre es la primera barrera contra la oxidación. Las taponadoras automáticas garantizan cierres consistentes y cumplen con la normativa que exige sistemas inviolables tras la primera apertura, protegiendo la frescura y calidad del producto.

- Etiquetado automatizado: Más que una cuestión estética, el etiquetado es un requisito legal: debe incluir origen, lote, fecha de consumo preferente, tabla nutricional, entre otros datos. Las etiquetadoras automáticas colocan las etiquetas con precisión, evitando errores que podrían generar rechazos o sanciones.

- Encajado y final de línea: Una vez que las botellas están listas, entran en juego los sistemas de encajado, embalaje y paletizado. Automatizar esta etapa reduce costes laborales, mejora la seguridad y agiliza la preparación para transporte y distribución.

Con una línea de envasado integral, todos estos procesos se controlan de forma centralizada, lo que se traduce en menos errores, mayor productividad y un ahorro directo en costes.

Beneficios de una Línea Integrada

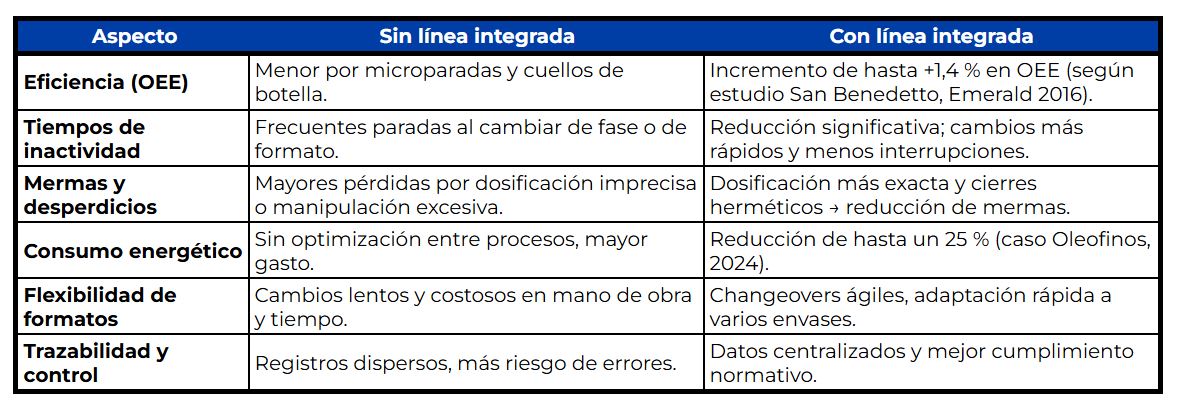

Implementar una línea de envasado completamente integrada aporta beneficios tangibles que van más allá de la simple modernización; implican mejoras cuantificables en eficiencia, coste y calidad. A continuación, algunos de los beneficios más relevantes con datos de estudios recientes:

- Incremento del OEE (Eficacia Global de los Equipos)

Un estudio, de hace unos años, en una planta en el sector de bebidas demostró que reduciendo los micro-downtimes (paros menores de 15 minutos), se puede recuperar hasta un 1,44 % de OEE (Overall Equipment Effectiveness o Efectividad Global del Equipo) solo por este concepto. Cuando todas las etapas (llenado, taponado, etiquetado, etc.) trabajan sincronizadas, los cuellos de botella se reducen y el rendimiento global mejora considerablemente. - Reducción de tiempos de inactividad y de errores operativos

En otro caso, una línea que integra soplado, llenado y tapado en una sola máquina, se ha observado una reducción importante de manipulaciones intermedias, menor necesidad de transporte interno de botellas vacías y una mejora en higiene de planta. Todo esto contribuye a una operación más continua y menos propensa a fallos. - Ahorro económico directo mediante disminución de mermas y optimización energética

- La automatización, al asegurar dosificaciones más precisas y cierres herméticos, reduce pérdidas por derrames o oxidación.

- Un caso de estudio sobre plantas oleícolas muestra que mediante mejoras en sus líneas (incluyendo digitalización), algunas empresas han logrado optimizar sus procesos y reducir costes operativos y de calidad, mejorando la trazabilidad y agilidad en producción.

- En otro estudio titulado “Optimising Resource Utilisation: A Case Study on Oleofinos’ Advanced Line 4”, se encontró que la implementación de controles inteligentes y ajustes automáticos permitió reducir el consumo energético en aproximadamente un 25 % mediante recuperación de calor y optimización de equipos.

- Flexibilidad y reducción de costes asociados al cambio de formato

Una línea integrada diseñada para múltiples formatos (botellas, latas, envases Bag-in-Box) permite realizar los llamados changeovers mucho más rápido. Esto significa que la planta puede pasar de un envase a otro con ajustes mínimos, reduciendo los tiempos muertos de producción que, de otro modo, serían costosos tanto en horas de máquina como en mano de obra especializada. - Mejora en la trazabilidad y cumplimiento normativo

Al integrar el llenado, taponado, etiquetado y registro de información en una sola línea controlada, es más fácil cumplir con normativas de calidad alimentaria y trazabilidad (por ejemplo, registros de lote, origen, fecha de consumo preferente). Empresas que invirtieron en digitalizar sus líneas, han destacado mejoras claras en control de calidad, transparencia y eficiencia operativa.

Grupo PYMAR: tecnología y soluciones a medida

En este escenario, en Grupo PYMAR nos posicionamos como socio estratégico para productores y cooperativas oleícolas.

Nuestra línea envasadora de aceite, diseñadas y adaptadas a cada cliente, ofrecen proyectos a medida, desde pequeñas producciones hasta grandes cooperativas, tecnología de vanguardia para maximizar eficiencia y precisión y un servicio técnico cercano y especializado en el sector oleícola.

El envasado es mucho más que un paso final: es el sello de calidad y la rentabilidad del aceite de oliva. Apostar por una línea integral es asegurar precisión, eficiencia y competitividad en un mercado global cada vez más exigente.

Descubre cómo en Grupo PYMAR podemos ayudar a diseñar y crear líneas de envasado de aceite óptimas contactando con nosotros.